Inhaltsübersicht: Worauf es in der Warmumformung ankommt

- Die Bedeutung der Temperatur in der Warmumformung: Der schnelle Transfer macht den Unterschied

- Werkzeugverhalten: Hitze raus, Stabilität rein

- Präzision ist das A und O in der Warmumformung: Tuschieren und Haltezeit

- Fazit: Warmumformung – ein fein abgestimmtes Spiel aus Hitze und Präzision

Die Bedeutung der Temperatur in der Warmumformung: Der schnelle Transfer macht den Unterschied

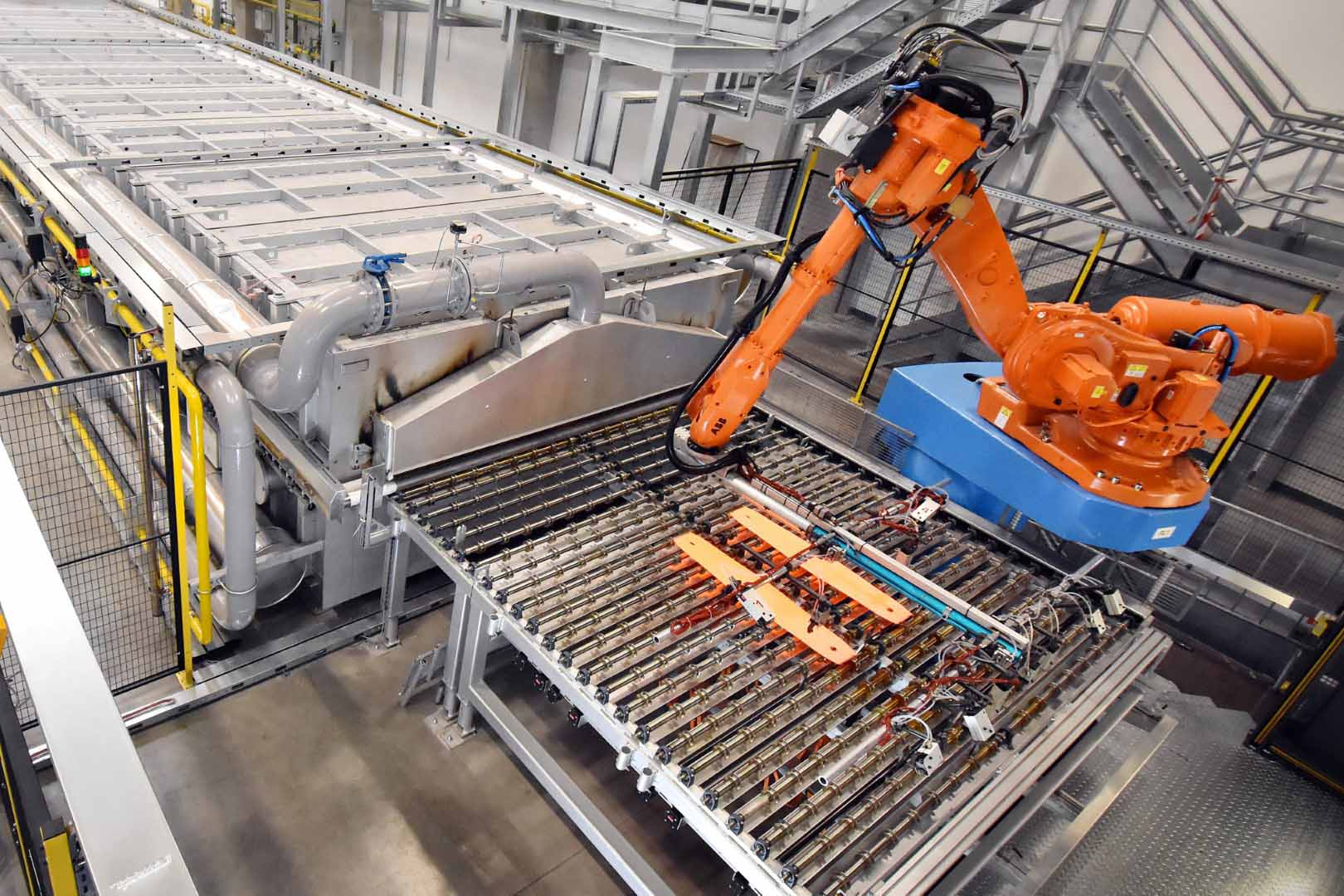

Bei der Warmumformung wird das Metall auf Temperaturen von über 850°C erhitzt, um es anschließend unter hohem Druck in die gewünschte Form zu bringen. Das klingt simpel, aber der Teufel steckt wie immer im Detail. Ein kritischer Aspekt ist der Transfer der Formplatine vom Ofen zur Presse. Klingt banal? Ganz und gar nicht. Die Transferzeit muss präzise getaktet sein – idealerweise zwischen 5 und 12 Sekunden. Denn jedes zusätzliche Sekündchen bedeutet, dass das Material abkühlt und sich das Gefüge verändert.

Passiert dies zu stark, kommt es zu lokalen Gefügeumwandlungen und das Material zeigt plötzlich Eigenschaften, die wir im Prozess so nicht brauchen können. Zu frühe Martensitbildung ist ein klassisches Beispiel: Die Platine wird spröde und die Gefahr von Rissen steigt. Ein Fehler im Transfer wirkt sich also direkt auf die Materialqualität und die Endform des Bauteils aus.

Werkzeugverhalten: Hitze raus, Stabilität rein

Ein weiteres entscheidendes Element in der Warmumformung ist die Abkühlgeschwindigkeit. Das klingt jetzt vielleicht etwas widersprüchlich – erst erhitzen, dann abkühlen. Aber genau das ist der Trick: Die Bauteile werden in der Presse von rund 850°C auf 250°C bis 180°C heruntergekühlt, und das innerhalb von Sekunden. So wird die gewünschte Festigkeit erreicht.

Aber diese extreme Abkühlung stellt eine Herausforderung für die Werkzeuge dar. Die hohen Temperaturschwankungen verursachen thermische Spannungen in den Werkzeugstählen, die es auszuhalten gilt. Um dem standzuhalten, müssen die Presswerkzeuge speziell entwickelt werden – sie brauchen eine hohe Wärmeschock-Resistenz und müssen die Wärme effizient ableiten können. Hier kommen integrierte Kühlsysteme ins Spiel. Ohne diese Technologie wäre der Verschleiß enorm und die Prozessstabilität gefährdet.

Präzision ist das A und O in der Warmumformung: Tuschieren und exakte Abstimmung

Jetzt geht es um den letzten, aber nicht weniger wichtigen Schritt – die exakte Abstimmung der Werkzeugaktivflächen, auch „Tuschieren“ genannt. Nur wenn die Aktivflächen optimal aufeinander abgestimmt sind, können das Bauteil und die Werkzeugkonturen perfekt ineinandergreifen. Das Ergebnis? Ein Bauteil, das genau so aussieht, wie es sein soll, ohne Abweichungen in der Geometrie oder Härte.

Haltezeit: Der Schlüssel zur perfekten Form und Härte

Die Haltezeit ist entscheidend, weil sie dem Bauteil ermöglicht, seine finale Härte und Festigkeit zu erreichen. Zu kurze Haltezeiten führen dazu, dass das Bauteil nicht vollständig ausgehärtet wird und die gewünschte Endfestigkeit verfehlt. Es ist also wichtig, die Haltezeit genau auf das jeweilige Material und die Bauteildicke abzustimmen, um das perfekte Ergebnis zu erzielen. Wie so oft ist auch hier das richtige Timing entscheidend.

Um einen guten Wärmeübergang zu erreichen, ist der Druck (Presskraft) ebenfalls von großer Bedeutung. Bei weba setzen wir beispielsweise eine 1.600 Tonnen Warmumformpresse ein, die durch ihre immense Kraft das Material optimal zusammendrückt. Dies ermöglicht nicht nur eine präzise Formgebung, sondern sorgt auch dafür, dass die Wärme gleichmäßig vom Bauteil ins Werkzeug abgeführt werden kann – selbst bei sehr komplexen und großen Bauteilen wie Doorings.

Fazit: Warmumformung – ein fein abgestimmtes Spiel aus Hitze und Präzision

Die Warmumformung ist weit mehr als einfach nur „erhitzen und pressen“. Es geht um das perfekte Zusammenspiel von Temperatur, Transferzeit, Abkühlgeschwindigkeit und Werkzeugpräzision. Nur wenn all diese Faktoren aufeinander abgestimmt sind, lassen sich hochfeste, präzise Bauteile herstellen. Jedes Detail zählt, um den Anforderungen der modernen Automobilindustrie gerecht zu werden und Bauteile zu schaffen, die sowohl leicht als auch sicher sind.

Also, beim nächsten Mal, wenn man an komplexe Metallteile denkt – die Warmumformung hat sie vielleicht genau so gemacht, wie sie sein müssen: stark, präzise und formschön.